摘要:本文详细描述了电厂锅炉内高温凝聚物的爆破施工工艺.提出了炉内强制降温的措施,爆破前测量高温炉膛内炮孔内温度,探寻降低炉膛温度的最优措施,制定合理的安全施工技术措施,使炮孔内的温度不超过50℃ 通过神东电力五彩湾电厂锅炉凝聚物的爆破实践验证了该工艺的可行性及正确性。

关键词:高温凝聚物;降温;隔热;爆破参数;爆破施工工艺

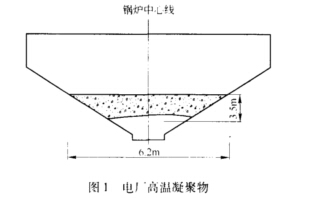

神东电力五彩湾电厂距离神新准东露天煤矿2.5km,属于坑口电厂,神东电力彩湾电厂2010年10月一期两台35MW机组,2号锅炉在运行过程中出现锅炉底部至出渣口有3.5m左右的高温凝聚物(见图1),必须停炉进行清理,采用风镐人工清理速度慢,且只能清除较小部分的凝聚物。采用爆破法进行清除,必须采取强制措施进行降温。

1施工难点

(1)高温凝聚物是一种金属与炉渣的凝聚物.其特点是温度高、韧度大,只有一个自由面,且是在密闭容器内进行爆破。

(2)高温凝聚物的温度高达1000~2000℃,有时温度会达到2000℃以上,爆破需采用耐高温火工器材,并按照爆破安全规程必须采取慢制措施进行降温处理。

(3)此次燃做高温凝聚物在2号机组锅炉内进行爆破,由于锅炉内都是管屏,对爆破提出了更高的要求,且旁边是l号机组和集控事,对爆破振动要求极其严格。

(4)爆破是在密闭容器咀进行爆破,相当于水压爆破,爆破冲击波是主要危害之一。

2爆破方案与参数

2.1 爆破方案

爆破施工前,预先在炉膛底部进行人工凿孔或者进行掏槽爆破成一个直径为20~30cm的大孔,然后在其周围钻孔,这种方法称为崩落法,主要目的之一是为下次爆破提供一个自由面,减弱爆破振动对周围管屏的影响;目的之二是出渣比较便利,崩落以后直接采用出渣机及时清理。具体做法如图2所示。(略)

2.2爆破参数

(1)钻孔直径,钻孔直径比药包直径大5~10mm,我们需采用成品乳化炸药φ32,因此,d=50~60mm。

(2)钻孔深度:根据炉瘤的厚度确定,本次爆破的炉瘤厚度为3.5m,因此需采用分层爆破的方法,每次垂直深度为1.Om。本次钻孔采用倾斜钻孔方式,倾斜钻孔时的L=(B-δ)/sina,式中,B为每次降深厚度,m;δ为孔底距离炉壁的距离,一般δ≥0.1m,考虑炉壁周围的冷却水管的布置,因此取1.Om;a为钻孔角度,这里角度取55°;L取值为1.4m。

(3)药量计算:

Q=qaLM

式中Q—单孔装药量,kg;

a—孔距,m;

L—孔深,m;

W—最小抵抗线,W=0.3~0.5m,这里取0.5m;

q—单位体积炸药消耗量,硅铁凝结物q=0.2~0.4k/m3,电石凝结物q=0.3~0.6kg/m3,这里取0.25kg/m3。

(4)爆破网路。爆破网路连接采用导爆索进行连接,导爆索必须采取耐高温处理,孔外接力采用奥瑞凯公司产的高精度雷管TLD雷管。炸药采用成品岩石乳化炸药,使用前必须对火工器材隔热处理并做燃烧试验。爆破网路连接如图3所示。

3施工工艺

3.1爆破施工前炉内通风及降温措施

(1)炉内通风。待停炉后,首先将炉膛门打开,在炉膛里面搭设脚手架,迅速人工清理里面的炉渣,以形成自然通风,将炉内的有毒有害气体迅速排放。

(2)炉内降温处理。水是最经济、来源最广泛的吸热降温材料,其热容量大,1L水转化成蒸汽时吸收2256.7kJ热量,同时生成1.7m3水蒸气,能很快降低高温凝聚物。这里主要采用以下两种方案进行强制降温:一是表面注水法。对于大表层明火,采用大面积注水,利用表面裂隙的自然渗透能力,水逐渐渗入炉渣下面达到降温的目的;二是钻孔注水降温,俗称“马蜂窝法”降温,即表面温度降到50℃以下,再采用手风钻进行钻孔,钻孔如同“马蜂窝”状,但钻孔过程中容易出现卡钻,这时需要水钻进行钻孔,钻完后集中注水,等温度降到50℃以下,再进行二次钻孔,以达到理想的状态。

3.2钻孔

待炉内的温度迅速降至50℃以下,按照设计参数进行钻孔,当炉瘤厚度发生变化时及时调整爆破参数,每次钻孔不宜太多,尽量减少操作人员炉内的工作时间,只有孔内温度降至常温情况下,方可大规模进行爆破。

钻孔要求:选择合适的位置进行,炮孔底部距离管屏的位置不得少于0.5m,管屏边缘部分采用人工清除。

3.3高温条件下的装药与起爆

(1)温度测量。钻孔过程中要逐孔进行孔温测量,目的是编制温度下降的时间曲线及温度升高的时间曲线,为后序装药提供可靠的数据支持。装药前必须再逐孔进行孔温测量。这里的测量设备主要是采用红外线测温枪,装药前温度测量必须采用两台不同型号的测温枪进行测量,以免仪器本身的误差造成事故。

(2)隔热药包制作。将乳化炸药装入耐温PVC管,在管外涂0.5~1.Ocm的黄泥,然后再缠绕1~2层石棉布,制作成的隔热药包在爆破前必须进行耐高温模拟实验,保证10min内部出现自爆,以确保人员的安全。

(3)装药。装药前必须逐孔进行孔温测量,一人装药一人进行洒水降温。堵塞后,采用人工预先装好的土袋,卣接覆盖在孔口上面。

4爆破安全控制

4.1爆破安全注意事项

(1)爆破振动与冲击波。受装药时间的限制(5min之内每人限装2孔)每次爆破的孔数较少,且采用延时爆破,单响药量小于0. 5kg。

(2)爆破飞石。在炮孔上方悬挂铁丝网并采用湿棉被进行覆盖,管屏采用木板或者其他材料进行覆盖,防止爆破飞石。

(3)爆破后产生的有毒有害气体,需进行洒水降温并通风,等候30min以上才可以查看是否有未爆破的孔。

(4)受限空间作业,在其高温凝聚物顶部2m处搭设脚手架,并采用高强度钢丝网进行覆盖,目的是防止高空坠物,并在其管屏覆盖木板。

4.2爆破过程中的安全警戒

(1)装药前必须实施警戒,起爆后确认无拒爆时才能解除警戒。若有拒爆炮孔,药包一般会在30~40min内自爆,必须1h后方可以进入爆破区进行检查。

(2)起爆前,无关人员撤出爆区50m以外。

(3)装药人员装好药之后,迅速撤出,到达安全地点后通知指挥长,由指挥长确认是否起爆。

(4)起爆结束后,等待1h以后,待爆破作业人员确认无盲炮时,其他人员才可以进入施工区域。

5爆破效果与分析

(1)爆破采用药包隔热法在神东电力五彩湾电厂取得了满意的效果,保证了生产的正常进行,为业主赢得了效益。

(2)采用钻孔注水法能快速地降温处理,节约了时间,提高开炉发电。

(3)采用崩落法进行爆破,大大提高了出渣的速度,减少了人工的强度。

参考文献

[1] 中国工程爆破协会.GB6722—2003爆破安全规程[S].北京:中国标准出版社,2004.

[2]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2011.

[3]张正宇,现代水利水电工程爆破[M].北京:中国水利水电出版社,2003.

[4]刘殿中,杨仕春.工程爆破实用手册[M].北京:冶金工业出版社,2003.

摘自《中国爆破新进展》